各種鑄造工藝的分類及優缺點,你用對了嗎?

2021-05-18 來源出處:機械加工匠

液態金屬澆注到與零件形狀、尺寸相適應的鑄型型腔中,待其冷卻凝固,以獲得毛坯或零件的生產方法,通常稱為金屬液態成形或鑄造。

工藝流程:液體金屬→充型→凝固收縮→鑄件

工藝特點:

- 可生產形狀任意複雜的製件,特別是內腔形狀複雜的製件

- 適應性強,合金種類不受限制,鑄件大小几乎不受限制

- 材料來源廣,廢品可重熔,設備投資低

- 廢品率高、表面質量較低、勞動條件差

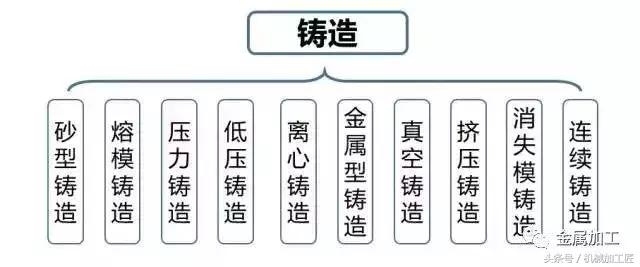

鑄造分類 :

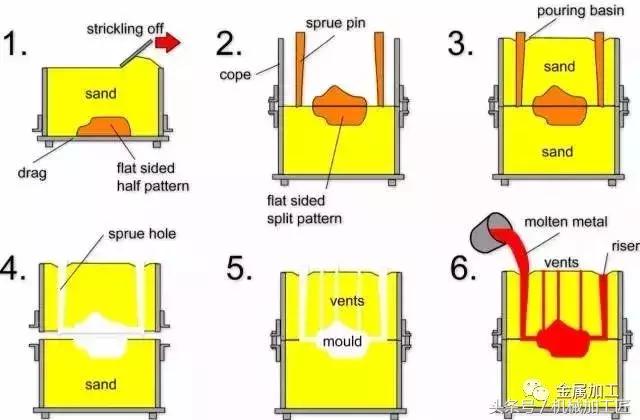

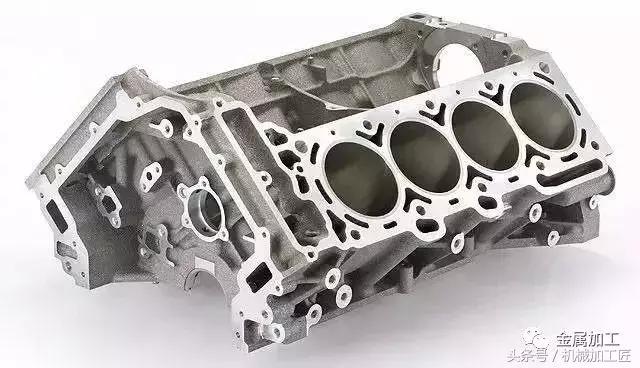

(1)砂型鑄造(sand casting)

砂型鑄造:在砂型中生產鑄件的鑄造方法。鋼、鐵和大多數有色合金鑄件都可用砂型鑄造方法獲得。

砂型鑄造工藝流程

技術特點:

- 適合於製成形狀複雜,特別是具有複雜內腔的毛坯

- 適應性廣,成本低

- 對於某些塑性很差的材料,如鑄鐵等,砂型鑄造是製造其零件或毛坯的唯一的成形工藝

應用:汽車的發動機氣缸體、氣缸蓋、曲軸等鑄件

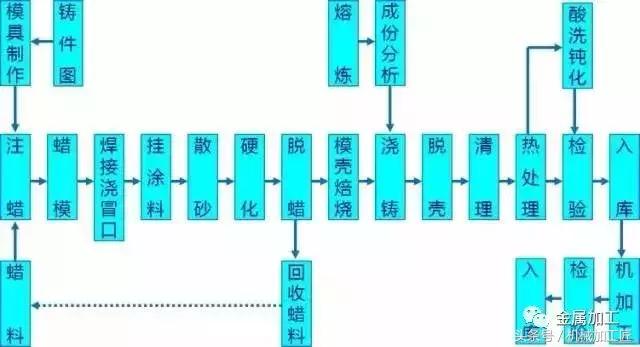

(2)熔模鑄造(investmentcasting)

熔模鑄造:通常是指在易熔材料製成模樣,在模樣表面包覆若干層耐火材料製成型殼,再將模樣熔化排出型殼,從而獲得無分型面的鑄型,經高溫焙燒後即可填砂澆注的鑄造方案。常稱為「失蠟鑄造」。

工藝流程:

熔模鑄造工藝流程

優點:

- 尺寸精度和幾何精度高

- 表面粗糙度高

- 能夠鑄造外型複雜的鑄件,且鑄造的合金不受限制

缺點:工序繁雜,費用較高

應用:適用於生產形狀複雜、精度要求高、或很難進行其它加工的小型零件,如渦輪發動機的葉片等。

(3)壓力鑄造(die casting)

壓鑄:是利用高壓將金屬液高速壓入一精密金屬模具型腔內,金屬液在壓力作用下冷卻凝固而形成鑄件。

工藝流程:

優點:

- 壓鑄時金屬液體承受壓力高,流速快

- 產品質量好,尺寸穩定,互換性好

- 生產效率高,壓鑄模使用次數多

- 適合大批大量生產,經濟效益好

缺點:

- 鑄件容易產生細小的氣孔和縮松

- 壓鑄件塑性低,不宜在衝擊載荷及有震動的情況下工作

- 高熔點合金壓鑄時,鑄型壽命低,影響壓鑄生產的擴大

應用:壓鑄件最先應用在汽車工業和儀表工業,後來逐步擴大到各個行業,如農業機械、工具機工業、電子工業、國防工業、計算機、醫療器械、鐘錶、照相機和日用五金等多個行業。

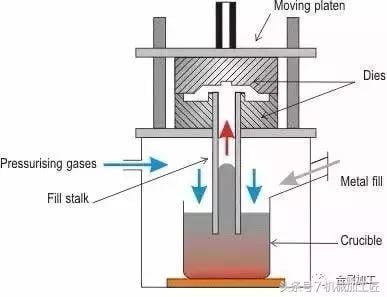

(4)低壓鑄造(low pressure casting)

低壓鑄造:是指使液體金屬在較低壓力(0.02~0.06MPa)作用下充填鑄型,並在壓力下結晶以形成鑄件的方法.。

工藝流程:

技術特點:

- 澆注時的壓力和速度可以調節,故可適用於各種不同鑄型(如金屬型、砂型等),鑄造各種合金及各種大小的鑄件

- 採用底注式充型,金屬液充型平穩,無飛濺現象,可避免捲入氣體及對型壁和型芯的沖刷,提高了鑄件的合格率

- 鑄件在壓力下結晶,鑄件組織緻密、輪廓清晰、表面光潔,力學性能較高,對於大薄壁件的鑄造尤為有利

- 省去補縮冒口,金屬利用率提高到90~98%

- 勞動強度低,勞動條件好,設備簡易,易實現機械化和自動化

應用:以傳統產品為主(氣缸頭、輪轂、氣缸架等)。

(5)離心鑄造(centrifugal casting)

離心鑄造:是將金屬液澆入旋轉的鑄型中,在離心力作用下填充鑄型而凝固成形的一種鑄造方法。

工藝流程:

優點:

- 幾乎不存在澆注系統和冒口系統的金屬消耗,提高工藝出品率

- 生產中空鑄件時可不用型芯,故在生產長管形鑄件時可大幅度地改善金屬充型能力

- 鑄件緻密度高,氣孔、夾渣等缺陷少,力學性能高

- 便於製造筒、套類複合金屬鑄件

缺點:

- 用於生產異形鑄件時有一定的局限性

- 鑄件內孔直徑不準確,內孔表面比較粗糙,質量較差,加工餘量大

- 鑄件易產生比重偏析

應用:

離心鑄造最早用於生產鑄管,國內外在冶金、礦山、交通、排灌機械、航空、國防、汽車等行業中均採用離心鑄造工藝,來生產鋼、鐵及非鐵碳合金鑄件。其中尤以離心鑄鐵管、內燃機缸套和軸套等鑄件的生產最為普遍。

(6)金屬型鑄造(gravity die casting)

金屬型鑄造:指液態金屬在重力作用下充填金屬鑄型並在型中冷卻凝固而獲得鑄件的一種成型方法。

工藝流程:

優點:

- 金屬型的熱導率和熱容量大,冷卻速度快,鑄件組織緻密,力學性能比砂型鑄件高15%左右

- 能獲得較高尺寸精度和較低表面粗糙度值的鑄件,並且質量穩定性好

- 因不用和很少用砂芯,改善環境、減少粉塵和有害氣體、降低勞動強度

缺點:

- 金屬型本身無透氣性,必須採用一定的措施導出型腔中的空氣和砂芯所產生的氣體

- 金屬型無退讓性,鑄件凝固時容易產生裂紋

- 金屬型製造周期較長,成本較高。因此只有在大量成批生產時,才能顯示出好的經濟效果

應用:

金屬型鑄造既適用於大批量生產形狀複雜的鋁合金、鎂合金等非鐵合金鑄件,也適合於生產鋼鐵金屬的鑄件、鑄錠等。

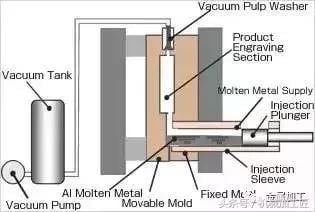

(7)真空壓鑄(vacuumdie casting)

真空鑄造:通過在壓鑄過程中抽除壓鑄模具型腔內的氣體而消除或顯著減少壓鑄件內的氣孔和溶解氣體,從而提高壓鑄件力學性能和表面質量的先進壓鑄工藝。

工藝流程:

優點:

- 消除或減少壓鑄件內部的氣孔,提高壓鑄件的機械性能和表面質量,改善鍍覆性能

- 減少型腔的反壓力,可使用較低的比壓及鑄造性能較差的合金,有可能用小機器壓鑄較大的鑄件

- 改善了充填條件,可壓鑄較薄的鑄件

缺點:

- 模具密封結構複雜,製造及安裝較困難,因而成本較高

- 真空壓鑄法如控制不當,效果就不是很顯著

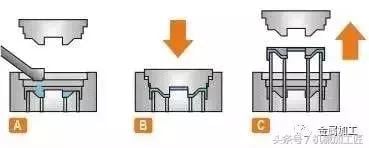

(8)擠壓鑄造(squeezing die casting)

擠壓鑄造:是使液態或半固態金屬在高壓下凝固、流動成形,直接獲得製件或毛坯的方法。它具有液態金屬利用率高、工序簡化和質量穩定等優點,是一種節能型的、具有潛在應用前景的金屬成形技術。

工藝流程:

直接擠壓鑄造:噴塗料、澆合金、合模、加壓、保壓、泄壓,分模、毛坯脫模、復位;

間接擠壓鑄造:噴塗料、合模、給料、充型、加壓、保壓、泄壓,分模、毛坯脫模、復位。

技術特點:

- 可消除內部的氣孔、縮孔和縮松等缺陷

- 表面粗糙度低,尺寸精度高

- 可防止鑄造裂紋的產生

- 便於實現機械化、自動化

應用:可用於生產各種類型的合金,如鋁合金、鋅合金、銅合金、球墨鑄鐵等

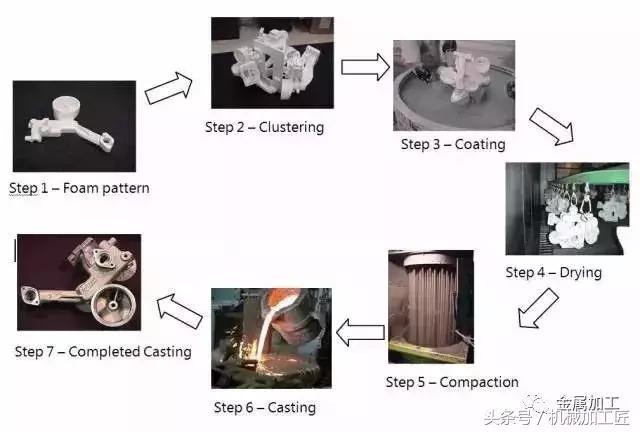

(9)消失模鑄造(Lost foam casting )

消失模鑄造(又稱實型鑄造):是將與鑄件尺寸形狀相似的石蠟或泡沫模型粘結組合成模型簇,刷塗耐火塗料並烘乾後,埋在干石英砂中振動造型,在負壓下澆注,使模型氣化,液體金屬占據模型位置,凝固冷卻後形成鑄件的新型鑄造方法。

工藝流程:預發泡→發泡成型→浸塗料→烘乾→造型→澆注→落砂→清理

技術特點:

- 鑄件精度高,無砂芯,減少了加工時間

- 無分型面,設計靈活,自由度高

- 清潔生產,無污染

- 降低投資和生產成本

應用:

適合成產結構複雜的各種大小較精密鑄件,合金種類不限,生產批量不限。如灰鑄鐵發動機箱體、高錳鋼彎管等。

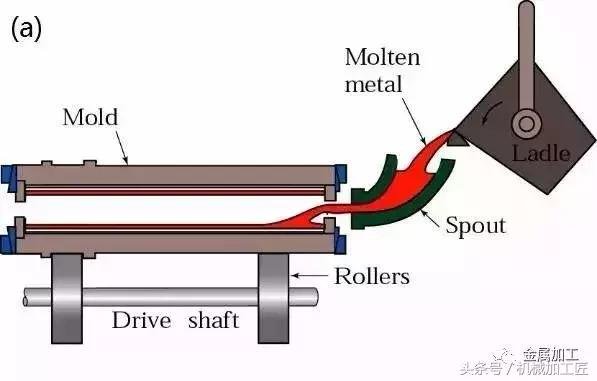

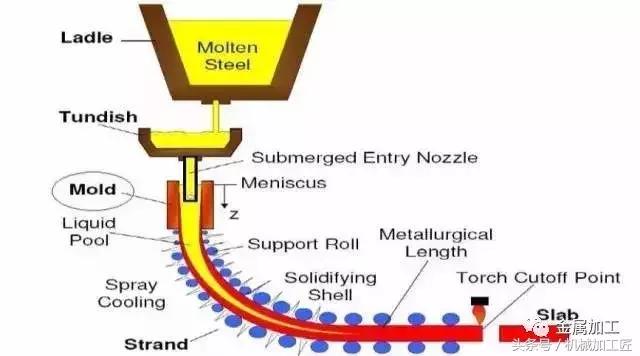

(10)連續鑄造(continual casting)

連續鑄造:是一種先進的鑄造方法,其原理是將熔融的金屬,不斷澆入一種叫做結晶器的特殊金屬型中,凝固(結殼)了的鑄件,連續不斷地從結晶器的另一端拉出,它可獲得任意長或特定的長度的鑄件。

工藝流程:

技術特點:

- 由於金屬被迅速冷卻,結晶緻密,組織均勻,機械性能較好

- 節約金屬,提高收得率

- 簡化了工序,免除造型及其它工序,因而減輕了勞動強度;所需生產面積也大為減少

- 連續鑄造生產易於實現機械化和自動化,提高生產效率

應用:

用連續鑄造法可以澆注鋼、鐵、銅合金、鋁合金、鎂合金等斷面形狀不變的長鑄件,如鑄錠、板坯、棒坯、管子等。

※文章或資料內容引用自網路,著作權皆屬原作者所有,如有侵權,請不吝告知※